PERI UP - większa przewidywalność

Wzrost przewidywalności osiągamy dzięki:

- gwarancji i kontroli jakości

- cechom produktu

- skanowaniu

- projektowaniu i optymalizacji

Gwarancja i kontrola jakości - przegląd

- Stała, wewnętrzna kontrola jakości

- Wewnątrzzakładowa kontrola jakości

- Jakość oparta na ludziach

Pełna dokumentacja surowców i procesów produkcji

Zautomatyzowane procesy produkcji gwarancją jednorodnej jakości

Jakość zgodna z wymogami międzynarodowych norm dotyczących produkcji i bezpieczeństwa, takich jak np. OSHA, DIBt, SP, HSE, ISO 9001, NF i znak B

- Stała, wewnętrzna kontrola jakości

- Wewnątrzzakładowa kontrola jakości

- Jakość oparta na ludziach

Pełna dokumentacja surowców i procesów produkcji

Zautomatyzowane procesy produkcji gwarancją jednorodnej jakości

Jakość zgodna z wymogami międzynarodowych norm dotyczących produkcji i bezpieczeństwa, takich jak np. OSHA, DIBt, SP, HSE, ISO 9001, NF i znak B

- Stała, wewnętrzna kontrola jakości

- Wewnątrzzakładowa kontrola jakości

- Jakość oparta na ludziach

Cechy produktu

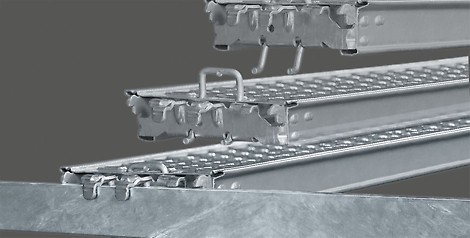

- 'Gravity Lock"

- Uniwersalny układ

- "Locking Deck"

- PERI UP Flex 2 generacja

Bezpieczeństwo, elastyczność, szybkość

Brak możliwości przypadkowego połączenia z innymi systemami rusztowań dzięki unikalnym połączeniom PERI UP

Inteligentne elementy konstrukcyjne umożliwiają wykonywanie robót w ciasnych miejscach i wokół skomplikowanych geometrii

Produkcja i właściwości zgodne z międzynarodowymi normami: DIBt, SP, NF, CIDB, znak B

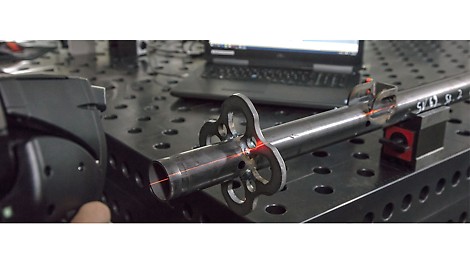

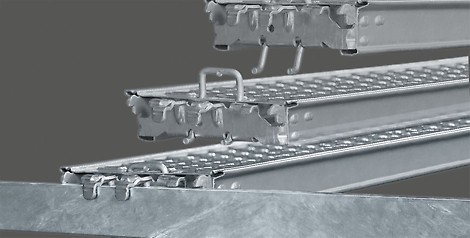

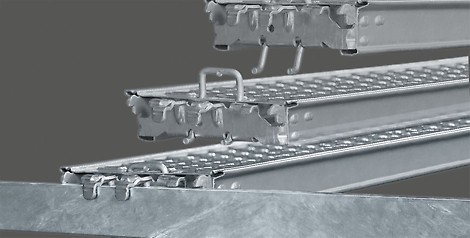

Podczas montażu głowicy rygla w rozecie klin blokuje się pod wpływem siły ciężkości.

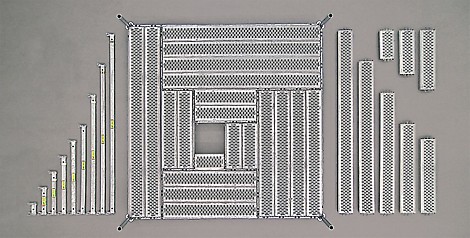

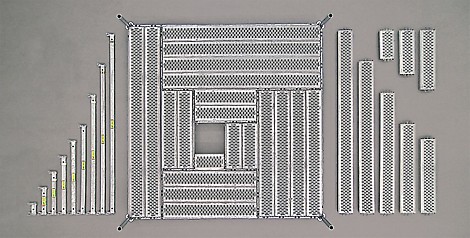

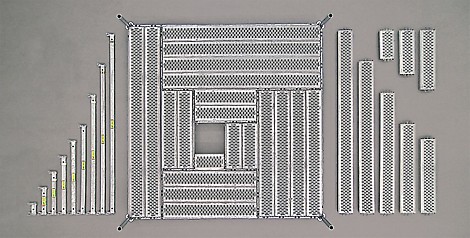

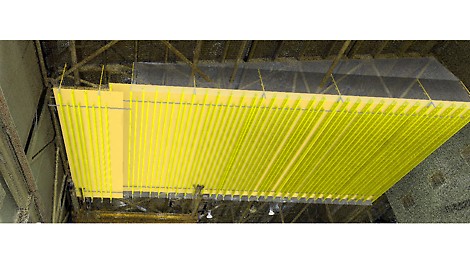

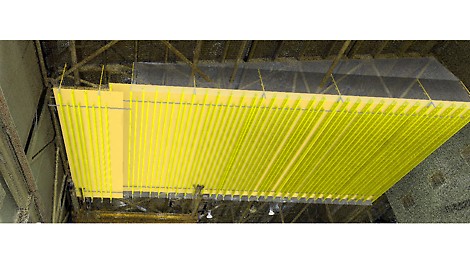

Moduł szerokości podestów rusztowaniowych PERI UP wynosi 25 cm. Dzięki temu można szczelnie zakryć wszystkie pola rusztowania roboczego.

Podesty montuje się bezpośrednio na ryglach. Dodatkowy rygiel podtrzymujący podest nie jest konieczny. Pod wpływem siły ciężkości zaczep zatrzaskuje się, zabezpieczając podest przed przemieszaniem.

Nawet do 20% oszczędności ciężaru przy tym samym obciążeniu.

Bezpieczeństwo, elastyczność, szybkość

Brak możliwości przypadkowego połączenia z innymi systemami rusztowań dzięki unikalnym połączeniom PERI UP

Inteligentne elementy konstrukcyjne umożliwiają wykonywanie robót w ciasnych miejscach i wokół skomplikowanych geometrii

Produkcja i właściwości zgodne z międzynarodowymi normami: DIBt, SP, NF, CIDB, znak B

Podczas montażu głowicy rygla w rozecie klin blokuje się pod wpływem siły ciężkości.

Moduł szerokości podestów rusztowaniowych PERI UP wynosi 25 cm. Dzięki temu można szczelnie zakryć wszystkie pola rusztowania roboczego.

Podesty montuje się bezpośrednio na ryglach. Dodatkowy rygiel podtrzymujący podest nie jest konieczny. Pod wpływem siły ciężkości zaczep zatrzaskuje się, zabezpieczając podest przed przemieszaniem.

Nawet do 20% oszczędności ciężaru przy tym samym obciążeniu.

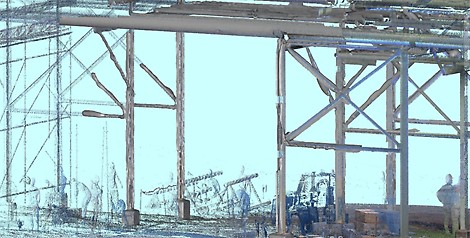

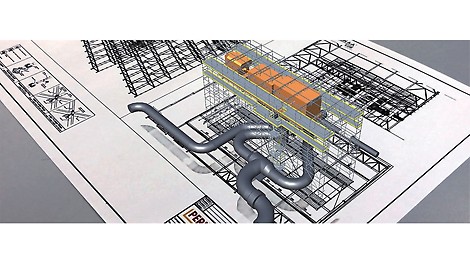

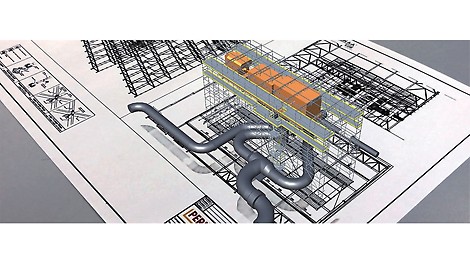

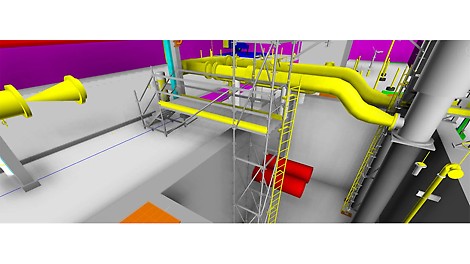

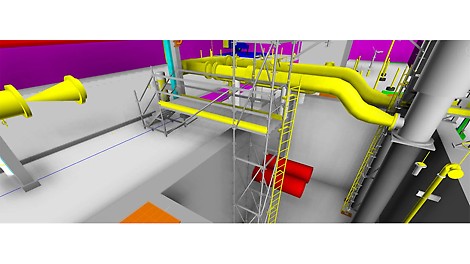

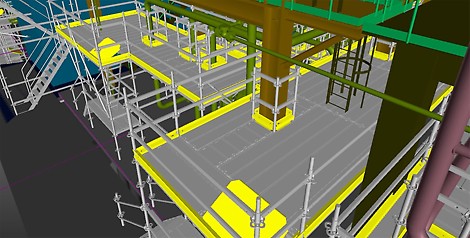

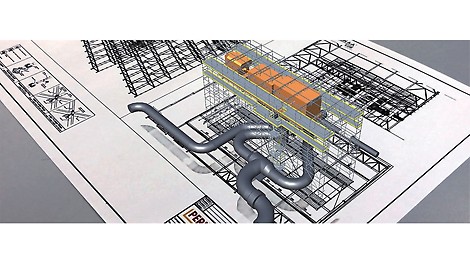

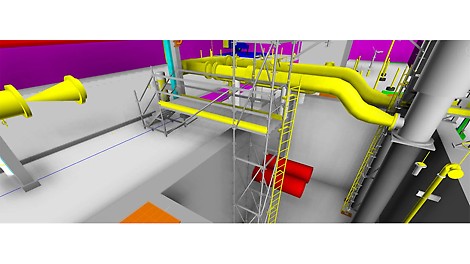

Skanowanie

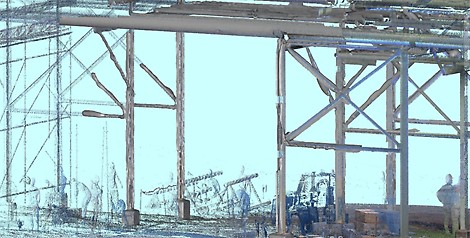

Proces skanowania składa się z następujących etapów:

- Skanowanie

- Przetważanie chmury punktów

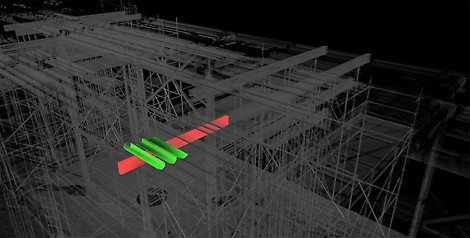

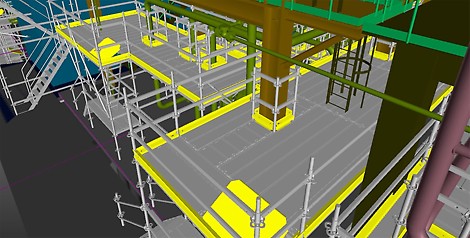

- Projektowanie rusztowania na modelu 3D

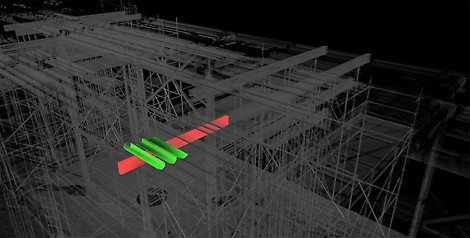

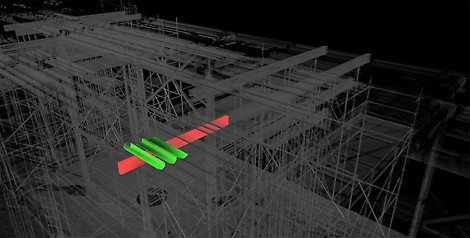

- Rozpoznawanie kolizji

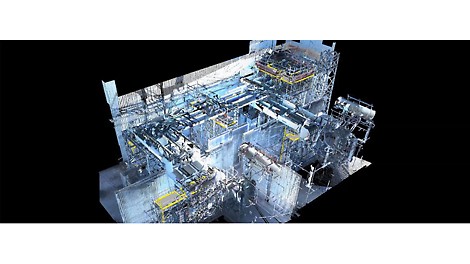

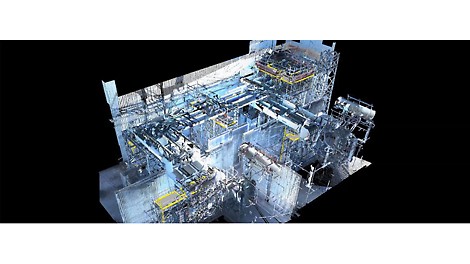

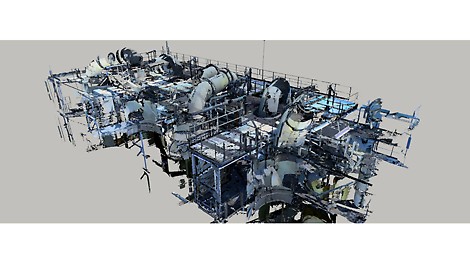

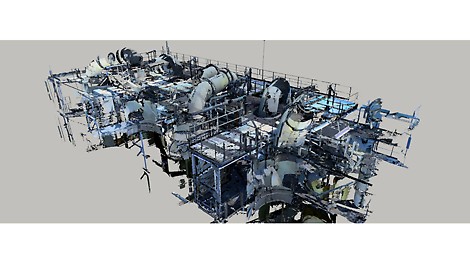

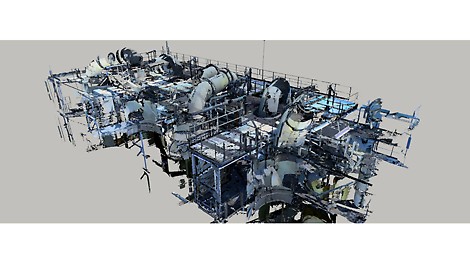

Skanowanie laserowe dostarcza szczegółowych danych do opracowania projektu

Wyeliminowanie niepewnych rozwiązań na budowie dzięki dopasowanemu projektowi

Wczesna wizualizacja rozwiązania rusztowań na modelu 3D

- Znacznie krótszy czas montażu, gdyż miejsce i lista elementów są dokładnie zaplanowane.

- Znaczne zmniejszenie nakładu robocizny

Minimum 3 stanowiska skanowania. Jedno skanowanie trwa średnio poniżej 10 minut.

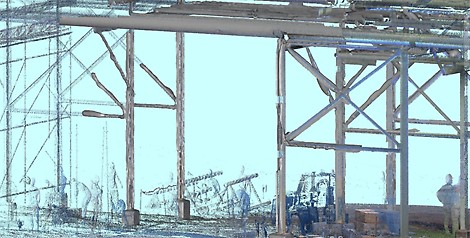

Chmura punktów i renderowanie pozwala stworzyć model 3D.

Wyeliminowanie możliwości kolizji w obrębie istniejącej konstrukcji.

Skanowanie laserowe dostarcza szczegółowych danych do opracowania projektu

Wyeliminowanie niepewnych rozwiązań na budowie dzięki dopasowanemu projektowi

Wczesna wizualizacja rozwiązania rusztowań na modelu 3D

- Znacznie krótszy czas montażu, gdyż miejsce i lista elementów są dokładnie zaplanowane.

- Znaczne zmniejszenie nakładu robocizny

Minimum 3 stanowiska skanowania. Jedno skanowanie trwa średnio poniżej 10 minut.

Chmura punktów i renderowanie pozwala stworzyć model 3D.

Wyeliminowanie możliwości kolizji w obrębie istniejącej konstrukcji.

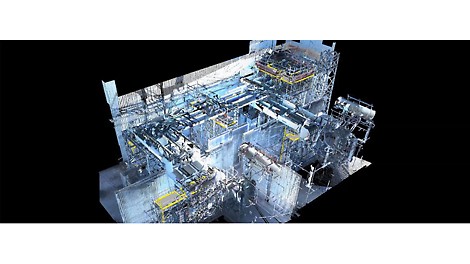

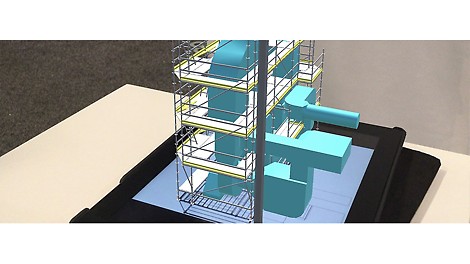

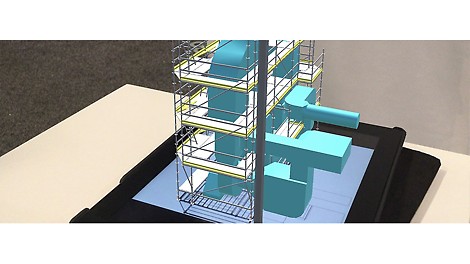

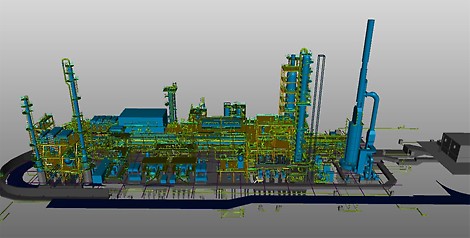

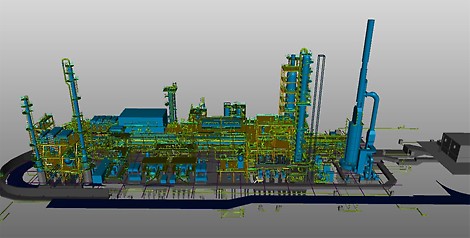

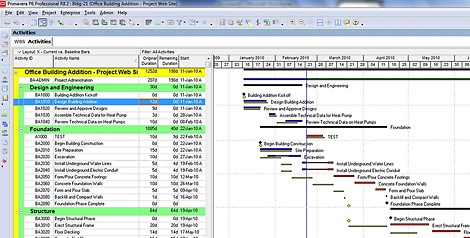

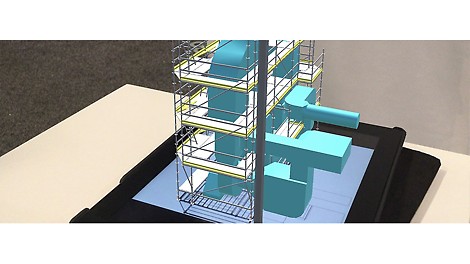

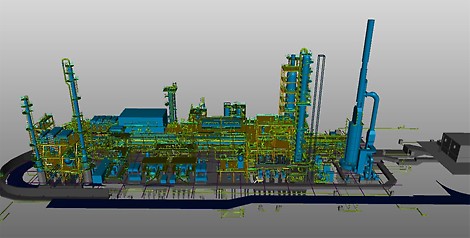

Projektowanie i optymalizacja

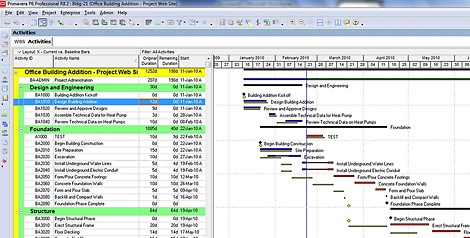

Projektowanie i optymalizacja składa sie znastępujacych etapów

- Model 3D

- Projektowanie rusztowania

- Harmonogram robót

- Optymalizacja zapotrzebowania na materiał

- Zmniejszenie nakładów robocizny

Wczesna integracja procesu projektowania rusztowań w harmonogramie całego projektu.

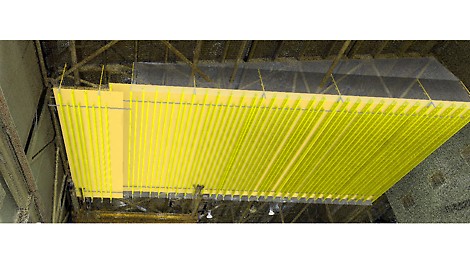

Wizualizacja projektu rusztowań w 3D i środowisku wirtualnym

Możliwość wczesnego określenia zapotrzebowania na materiał i robociznę

Wyeliminowanie szczytów zapotrzebowania i optymalizacja zasobów

Dokładne projektowanie rusztowania na modelu 3D z uwzględnieniem warunków na placu budowy.

Wczesna wizualizacja rozwiązania rusztowań w środowisko wirtualnym.

Dokładna prognoza zapotrzebowania na materiał i robociznę poprzez powiązanie projektu rusztowań z harmonogramem robót

Wyeliminowanie szczytów zapotrzebowania pozwala znacząco zmniejszyć zapotrzebowanie na materiał.

Wczesna integracja procesu projektowania rusztowań w harmonogramie całego projektu.

Wizualizacja projektu rusztowań w 3D i środowisku wirtualnym

Możliwość wczesnego określenia zapotrzebowania na materiał i robociznę

Wyeliminowanie szczytów zapotrzebowania i optymalizacja zasobów

Dokładne projektowanie rusztowania na modelu 3D z uwzględnieniem warunków na placu budowy.

Wczesna wizualizacja rozwiązania rusztowań w środowisko wirtualnym.

Dokładna prognoza zapotrzebowania na materiał i robociznę poprzez powiązanie projektu rusztowań z harmonogramem robót

Wyeliminowanie szczytów zapotrzebowania pozwala znacząco zmniejszyć zapotrzebowanie na materiał.